分离机碟片高温剪切测试是评估分离机碟片(常用于离心机、碟式分离机中,用于固液或液液分离)在高温环境下承受剪切力时力学性能与结构稳定性的关键试验。

这类碟片多由不锈钢、钛合金等材料制成,在食品加工、化工、制药等领域的高温分离工况(如高温物料离心分离)中,需耐受持续的剪切应力与高温协同作用,测试可有效验证其是否满足使用要求。

以下从测试目的、核心参数、测试流程及注意事项等方面详细说明:

一、测试目的

评估高温剪切下的力学稳定性:分离机工作时,碟片高速旋转(转速可达数千转 / 分钟),物料与碟片表面的摩擦及离心力会产生剪切应力,叠加高温(如 80-200℃)可能导致材料强度下降、变形或开裂。测试可验证碟片在该条件下是否保持结构完整。

验证材料耐高温剪切性能:高温可能改变碟片材料的微观结构(如金属材料的晶粒长大),影响其抗剪切能力。

测试可评估材料在特定高温下的剪切强度、屈服极限等参数,判断是否适配工况。

优化碟片设计与工艺:通过测试不同结构(如碟片厚度、表面粗糙度)、不同热处理工艺的碟片,对比其高温剪切性能,为优化设计(如增加关键部位厚度)、改进制造工艺(如时效处理增强高温稳定性)提供数据支持。

二、核心测试参数

测试温度:根据碟片实际工作环境设定,覆盖常见高温工况,如 80℃(食品加工)、150℃(化工物料分离)、200℃(高温有机溶剂分离),控温精度需达 ±2℃。

剪切应力 / 载荷:模拟碟片承受的剪切力,通常以剪切应力(MPa)或剪切载荷(kN)表示,需逐步加载至设计值的 1.2-1.5 倍(考核安全余量)。

剪切速率:反映剪切力作用的快慢,根据碟片旋转速度换算(如对应转速 1000-5000r/min 的剪切速率),确保与实际工况的动态剪切特性一致。

变形量:通过高精度位移传感器测量碟片在高温剪切下的变形量(如微米级弯曲、径向伸长),变形量超过设计阈值(如 0.1mm/m)即视为性能不达标。

失效判据:明确测试终止条件,如碟片出现裂纹(通过超声探伤或目视观察)、剪切应力突然下降(材料屈服)、变形量急剧增大等。

三、测试流程

1. 样品准备

选取与实际使用一致的碟片样品(材质、尺寸、表面处理均需相同),数量至少 3 片(确保结果代表性)。

对碟片进行预处理:清除表面油污、氧化层(用砂纸轻磨或清洗剂清洗),测量初始尺寸(厚度、直径、关键部位的几何参数),记录初始状态(如表面是否有微小缺陷)。

若需模拟长期使用后的状态,可先对碟片进行高温时效处理(如在测试温度下保温 100 小时),再进行剪切测试。

2. 设备搭建与校准

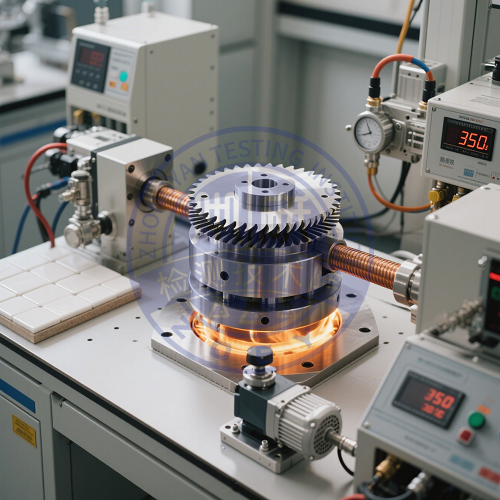

核心设备为 “高温剪切测试系统”,包括:

高温加热装置(如电阻炉、感应加热套),可包裹碟片测试区域,实现均匀升温;

剪切力加载机构(如液压伺服系统),能精准控制剪切力大小与加载速率;

测量系统:高温位移传感器(耐温≥测试温度 + 50℃)、力传感器(精度 ±1%)、红外测温仪(实时监测碟片表面温度)。

设备校准:用标准力传感器校准加载系统,用标准试样(已知高温剪切性能的材料)验证温度与变形测量的准确性,确保误差在允许范围内。

3. 高温剪切测试

升温与保温:将碟片固定在测试夹具上(确保受力方向与实际工作时的剪切方向一致,如径向或切线方向),启动加热装置,按 5-10℃/min 的速率升至设定测试温度,保温 30 分钟(使碟片整体温度均匀)。

施加剪切力:在高温状态下,按设定的剪切速率逐步施加剪切力,实时记录剪切力、变形量、温度数据(采样频率≥10 次 / 秒),绘制 “剪切力 - 变形量” 曲线。

持续加载与观察:加载至设计剪切力后,保持该载荷持续 1-2 小时(模拟长期工作状态),期间监测变形是否持续增大;或继续加载至碟片失效,记录最大承受剪切力(即极限剪切强度)。

卸载与降温:测试结束后,先卸载剪切力,再缓慢降温(避免热应力导致碟片开裂),待冷却至室温后取出样品。

4. 后续检测与分析

外观检查:观察碟片表面是否有裂纹、起皮、塑性变形痕迹(如凹陷、褶皱)。

无损检测:用超声探伤或渗透检测检查内部是否存在因剪切导致的隐性裂纹。

尺寸复测:对比测试前后的尺寸变化,计算永久变形量(若变形不可恢复,说明材料已发生塑性屈服)。

数据分析:结合 “剪切力 - 变形量” 曲线,分析碟片的弹性阶段、屈服点、极限强度,评估其在高温下的抗剪切能力是否满足设计要求。

四、注意事项

夹具设计:夹具需采用耐高温材料(如高温合金),且与碟片的接触部位需匹配其曲面或平面形状,避免因夹持不当导致局部应力集中(影响测试结果或损坏样品)。

温度均匀性:确保碟片测试区域的温度偏差≤±5℃,局部过热会导致材料性能异常,需通过多点测温验证温度场分布。

加载稳定性:施加剪切力时需平稳,避免冲击载荷(可能导致碟片瞬间断裂,无法反映真实性能),加载速率需与实际工况的动态特性匹配。

安全防护:高温测试区域需设置隔热屏障,操作人员佩戴高温防护手套、护目镜;加载系统需配备过载保护装置,防止设备超量程运行。

环境控制:若测试涉及腐蚀性物料(如化工分离场景),需在高温剪切同时通入模拟介质(如蒸汽、腐蚀性气体),但需确保介质不影响传感器精度和设备寿命。

五、应用场景

食品工业:评估分离机碟片在高温果汁、乳制品分离时的抗剪切性能,确保设备运行安全。

化工领域:验证处理高温有机溶剂(如石油馏分)的分离机碟片是否耐受剪切与介质腐蚀的协同作用。

制药行业:针对高温灭菌后物料的分离工艺,测试碟片在高温下的结构稳定性,避免因失效导致物料污染。

碟片材料研发:对比不同合金材料(如 316 不锈钢 vs 钛合金)的高温剪切性能,为高参数分离机选择更优材料。

通过分离机碟片高温剪切测试,可全面评估碟片在极端工况下的可靠性,为设备设计、材料选型、维护周期制定提供科学依据,最终保障分离机的长期稳定运行,减少因碟片失效导致的生产事故。