机械连接件检测是确保机械结构整体稳定性和安全性的重要环节,涵盖螺栓、螺母、铆钉、销钉、键、联轴器等各类用于连接零部件的组件,其检测目的是排查制造缺陷、安装误差及使用损耗,避免因连接件失效导致机械故障甚至安全事故。

从检测范围来看,需覆盖连接件的全生命周期,包括生产出厂时的质量抽检、装配过程中的安装检测,以及设备运行中的定期维护检查。

不同类型的连接件检测重点各异,例如螺栓需关注螺纹精度和强度,铆钉需检查铆接牢固度,联轴器则需检测同轴度偏差。

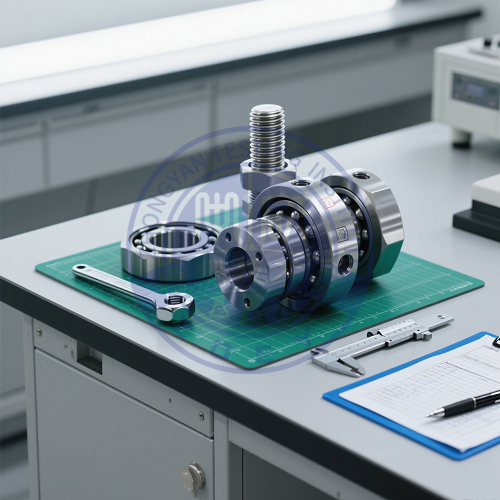

外观检测是最基础的手段,通过目视或借助放大镜观察连接件表面状况。对于螺栓、螺母等,需检查是否有裂纹、毛刺、变形、锈蚀等缺陷,螺纹是否完整无断牙;铆钉和销钉则要查看头部是否平整、有无松动迹象;键与键槽的配合面需光滑,无明显划痕或磨损。对于大型连接件(如联轴器),还需检查表面涂层是否完好,有无因碰撞导致的凹陷或变形。

尺寸精度检测用于验证连接件是否符合设计标准。螺栓的长度、直径、螺纹 pitch 需用卡尺、螺纹规等工具测量;螺母的内径、厚度需通过塞规或通止规检查;键的宽度、高度及键槽的深度、宽度需用千分尺或百分表精确测量,确保配合间隙在允许范围内。

对于联轴器,需用百分表检测其径向和轴向跳动量,避免因尺寸偏差导致运行时产生振动。

力学性能检测是评估连接件承载能力的关键。螺栓、高强度螺钉等常需进行拉伸试验,测试其抗拉强度和屈服强度,确保在额定载荷下不会断裂;对于铆钉,需进行剪切试验,检测其抗剪切能力;弹性销则要测试其弹性恢复性能,保证安装后能紧密固定。

在实际检测中,可通过扭矩扳手检查螺栓的拧紧力矩,确保达到规定预紧力 —— 预紧力不足可能导致连接松动,过紧则可能使螺栓产生塑性变形甚至断裂。

无损检测技术常用于排查连接件内部或表面深层的缺陷。磁粉检测适用于铁磁性材料连接件(如碳钢螺栓),通过施加磁场并喷洒磁粉,表面或近表面的裂纹会吸附磁粉形成明显痕迹;渗透检测则可用于非磁性材料(如铝合金铆钉),将渗透剂渗入表面开口缺陷,经清洗、显像后显示缺陷位置,尤其适合检测细微裂纹。

对于重要的承重连接件(如大型设备的法兰螺栓),还可采用超声波检测,通过声波反射判断内部是否存在夹杂、气孔等缺陷。

装配质量检测关注连接件的安装状态。

例如,螺栓连接需检查是否均匀受力,多个螺栓的拧紧顺序是否正确(通常按对角顺序拧紧,避免受力不均);键连接需检测键与轴、轮毂的配合是否松动,是否存在过盈或间隙过大的情况;联轴器的安装则要通过百分表测量两半联轴器的同轴度,偏差需控制在设计范围内,否则会导致设备运行时产生额外力矩,加剧磨损和振动。

使用过程中的磨损和老化检测同样重要。

对于长期运行的机械,需定期检查连接件的磨损程度,如键的工作面是否因摩擦变薄,螺栓螺纹是否因振动出现滑丝,销钉与销孔的配合是否因磨损变大。

对于在潮湿、腐蚀性环境中使用的连接件(如化工设备的法兰螺栓),需重点检测锈蚀情况,评估锈蚀对强度的影响,必要时进行更换。

检测结果需与相关标准(如机械行业标准、设备制造商规定)对比,判断是否合格。

对于不合格的连接件,需根据缺陷类型采取措施:轻微锈蚀可通过除锈、涂漆处理;螺纹损伤的螺栓需更换;存在裂纹的关键连接件则必须立即停用,避免发生断裂事故。

总之,机械连接件检测通过多维度的检查手段,从外观到性能、从生产到使用,全面把控连接件的质量状态,是保障机械系统安全稳定运行的重要基础。