防水卷材表面胶合强度检测是评估卷材与粘结层、卷材与卷材之间粘合可靠性的关键指标测试,直接关系到防水工程的整体密封性和耐久性。

无论是屋面、地下室还是水利工程中的防水构造,卷材之间的胶合强度不足都可能导致分层、起鼓,进而引发渗漏,因此该检测在防水工程质量控制中具有重要意义。

检测前的样品准备需严格遵循实际施工条件。

首先要选取具有代表性的防水卷材样品,包括不同批次、不同生产时段的产品,确保检测结果能反映整体质量水平。若检测的是卷材与基层粘结的强度,需模拟实际基层材料(如水泥砂浆、混凝土板)制作试件;若检测卷材搭接边的胶合强度,则需按施工规范进行搭接处理 —— 通常将两块卷材的搭接面清理干净,涂刷配套胶粘剂,按规定压力和时间压实,形成标准尺寸的胶合试件(常见尺寸为 100mm×250mm,搭接宽度符合工程要求)。

试件制作后需在标准环境(温度 23±2℃、相对湿度 50±5%)中放置一定时间(如 24 小时),让胶粘剂充分固化,避免因固化不完全导致强度测试失真。

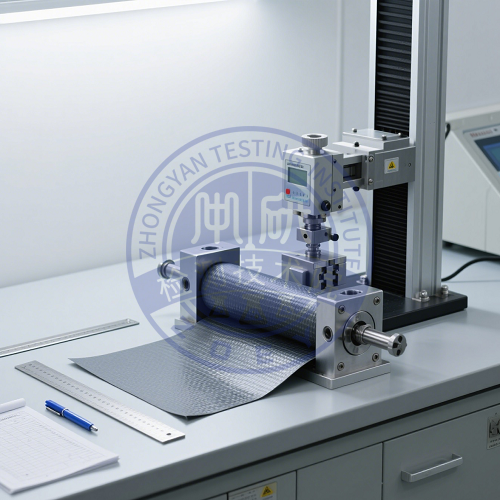

检测过程主要通过拉力试验机完成。测试时,将试件的两端分别固定在试验机的上下夹具中,确保夹具中心线与试件胶合面的中线重合,避免因受力偏移产生附加力矩,影响测试结果。试验机以恒定的拉伸速度(通常为 50mm/min)施加拉力,直至试件胶合面分离,记录最大拉力值。

胶合强度的计算以最大拉力除以胶合面的有效面积(即搭接部分的实际接触面积)为准,结果需保留三位有效数字。

检测中需重点关注破坏形式,这对判断胶合质量至关重要。常见的破坏形式有三种:一是 “内聚破坏”,即卷材自身材料被拉断,而胶合面未分离,说明胶合强度高于卷材本体强度,属于理想状态;二是 “粘合破坏”,即胶合面完全分离,卷材本身无损伤,此时的强度值直接反映胶合性能,若低于标准要求,则需排查胶粘剂质量或施工工艺问题;三是 “混合破坏”,即部分胶合面分离、部分卷材内聚破坏,需以实际测量的拉力值计算强度,并结合破坏比例评估胶合可靠性。

影响胶合强度的因素多样,需在检测中特别注意。

胶粘剂的类型和涂布量是核心因素,不同卷材(如沥青卷材、高分子卷材)需匹配专用胶粘剂,涂布量不足会导致粘结不充分,过量则可能因固化不完全形成薄弱层。

施工时的压实压力和温度也会影响胶合效果,压力不足会使卷材与粘结层贴合不紧密,温度过低则可能延缓胶粘剂固化。

此外,卷材表面的清洁度至关重要,若存在油污、灰尘或水分,会严重阻碍粘结,导致胶合强度大幅下降。

检测后的结果判定需依据相关标准(如 GB 18242、GB 18243 等),不同类型的防水卷材有明确的胶合强度限值(如高分子防水卷材的搭接边胶合强度通常要求≥1.0N/mm)。

若检测结果不达标,需追溯原因:是胶粘剂与卷材不匹配、施工过程中压实不到位,还是环境温湿度不符合施工要求,并针对性地调整材料选择或工艺参数。

总之,防水卷材表面胶合强度检测通过模拟实际受力状态,量化评估粘合可靠性,为防水工程的质量把控提供直接依据,是确保防水层长期有效、防止渗漏的关键环节。