连接器防水性能实验是评估电子连接器在潮湿或水下环境中,防止水分侵入并保持电气性能稳定的关键测试,广泛应用于汽车、工业设备、户外电子、水下仪器等领域。

以下从实验核心目的、关键条件、测试方法及注意事项展开说明:

一、实验核心目的

连接器作为电路连接的关键部件,若防水性能不足,水分侵入会导致接触不良、短路、腐蚀等问题,甚至引发设备故障(如汽车线束进水导致功能失效)。

实验的核心目的包括:

验证连接器在特定水压、湿度环境下的密封效果(是否有水分渗入内部接触件);

评估防水结构(如密封圈、灌封胶、防水镀层)的可靠性,判断其是否能在长期使用或机械应力(如插拔、振动)后仍保持防水性能;

确定连接器的防水等级(如 IP67、IP68),为不同应用场景的选型提供依据(如户外设备需 IP66 及以上,水下设备需 IP68)。

二、关键测试条件

防水等级设定:根据国际标准(如 IEC 60529),防水等级(IP 代码)由两个数字组成,第一位表示防尘等级,第二位表示防水等级(0-8 级,数字越大防水能力越强),常见测试等级包括:

IP65:防低压喷水(从任意方向用喷嘴喷水,无损害);

IP67:防短时浸水(在 1 米深水中浸泡 30 分钟,无进水);

IP68:防持续浸水(在指定深度 <如 2 米> 水中浸泡规定时间 < 如 2 小时 >,无进水)。

水压与时间:根据等级设定参数,如 IP67 测试需控制水深 1 米(水压约 0.01MPa)、浸泡 30 分钟;IP68 可设定水深 5 米(水压 0.05MPa)、浸泡 2 小时,具体按产品设计要求调整。

辅助环境因素:部分测试需结合其他工况,如:

温度循环:先在高温(如 85℃)和低温(如 - 40℃)下交替放置,再进行防水测试,模拟环境温度变化对密封件的影响(热胀冷缩可能导致密封失效);

振动测试:将连接器安装在振动台上(如 10-2000Hz 振动),同时进行喷水或浸水,模拟汽车、船舶等振动环境下的防水性能。

三、常用测试方法

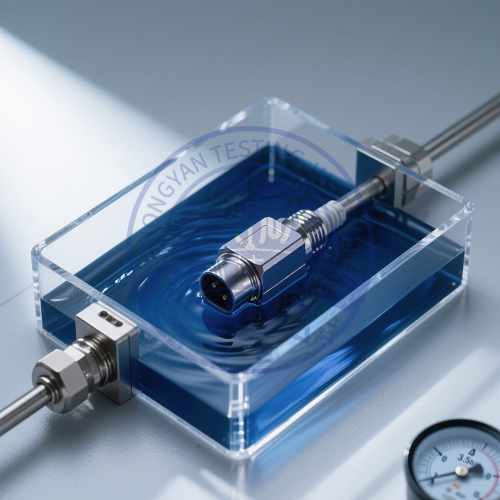

1. 浸水测试(适用于 IP67/IP68 等级)

流程:将连接器按实际使用状态装配(如插合到位、线缆固定),完全浸入盛水容器中,确保水面高于连接器顶部至少 10cm(满足设定水深),开始计时;达到规定时间后取出,擦干表面水分,拆解连接器检查内部(接触件、绝缘壳体)是否有进水痕迹(如水珠、水雾、水渍)。

2. 喷水测试(适用于 IP65/IP66 等级)

流程:用规定压力的喷嘴(如 IP65 用直径 6.3mm 喷嘴,水压 0.3MPa;IP66 用 12.5mm 喷嘴,水压 0.1MPa),从距离连接器 3 米内的任意方向喷水(IP65 喷 3 分钟,IP66 喷 30 分钟);测试后检查内部是否进水,同时测量电气性能(如接触电阻变化,需≤10mΩ)。

3. 湿度循环测试(评估长期防潮能力)

流程:将连接器放入恒温恒湿箱,设定温度 40℃、相对湿度 95%,持续循环(如 500 小时),期间每 100 小时取出检查表面是否有凝露,内部是否受潮;循环结束后测试电气性能(如绝缘电阻需≥100MΩ),评估防潮稳定性。

四、测试后评估指标

外观检查:连接器内部(接触件、壳体)无可见水分、水雾或水渍,外部密封

结构(密封圈、接口)无变形、脱落。

电气性能:

接触电阻:与测试前相比,变化量≤规定值(如≤20%),确保导电良好;

绝缘电阻:在潮湿环境下,绝缘电阻需保持≥100MΩ(低电压连接器)或≥1000MΩ(高电压连接器),避免漏电;

耐电压:施加额定电压(如 AC 500V)1 分钟,无击穿或闪络现象。

结构完整性:防水部件(如密封圈)无老化、开裂,插拔结构仍能正常操作(如锁紧装置功能完好)。

五、注意事项

样品状态模拟:测试时连接器需按实际使用状态装配(如插合到位、线缆弯曲半径符合要求),避免因安装不当(如密封圈未压紧)导致的进水,影响对产品本身防水性能的判断。

水质控制:浸水测试需使用去离子水或蒸馏水,避免水中杂质(如矿物质、污染物)附着在连接器表面,干扰进水判断(如误将杂质当作水渍)。

压力平衡:部分连接器内部有气腔,浸水时需缓慢放入水中,避免内部空气被压缩形成气压,阻碍水分渗入(导致测试结果偏乐观);必要时在连接器上预留微小排气孔(不影响防水的前提下)。

安全防护:测试高压喷水或高压浸水时,需防止水流飞溅导致的设备短路;涉及电气性能测试时,需确保连接器干燥后再通电,避免触电风险。

连接器防水性能实验通过模拟不同水环境场景,能有效验证产品的密封可靠性,为其在潮湿、水下或多尘环境中的安全应用提供保障,是电子设备质量控制中不可或缺的环节。