车桥高扭矩疲劳检测是评估车桥在长期高扭矩载荷作用下抵抗疲劳失效能力的关键实验,主要应用于汽车、工程机械、重型车辆等领域。

车桥作为传递动力和承载车身的核心部件,其在急加速、爬坡、重载起步等工况下会承受巨大扭矩,长期反复的扭矩作用可能导致轴体、齿轮、连接部位等出现疲劳裂纹甚至断裂。

因此检测的核心目标是验证车桥在模拟实际高扭矩循环载荷下的耐久性,确定其疲劳寿命和失效风险。

一、检测的核心目标

确定疲劳寿命临界值:通过模拟高扭矩循环加载,找到车桥出现疲劳失效(如裂纹、变形、功能丧失)前能承受的循环次数,为车桥设计的寿命评估提供数据;

识别薄弱环节:观察车桥在高扭矩反复作用下的应力集中部位(如轴颈、花键连接、齿轮啮合处),判断哪些结构或部件最易发生疲劳失效;

验证设计合理性:检验车桥的材料选择(如高强度合金钢)、结构设计(如轴体直径、过渡圆角尺寸)、加工工艺(如热处理后的硬度分布)是否能满足高扭矩工况的长期使用需求;

模拟极端工况:针对越野车辆、重型卡车等常遇到的突发高扭矩场景(如轮胎打滑后突然抓地),测试车桥的抗冲击疲劳能力。

二、检测的典型对象与场景

检测对象:涵盖车桥的整体结构及关键部件,包括驱动桥壳、半轴、主减速器齿轮、差速器、轴承等,这些部件直接参与扭矩传递,是疲劳失效的高发区;

扭矩范围:根据车辆类型差异,高扭矩通常从数千牛・米到数万牛・米不等(如重型卡车车桥可能需承受 10,000 牛・米以上的扭矩);

工况模拟:除了基础的持续高扭矩循环,还会模拟复杂工况,例如:

扭矩方向交替变化(如车辆前进与倒车切换时的扭矩反转);

扭矩与轴向载荷、径向载荷叠加(如车桥同时承受扭矩和车身重量的压力);

高低温环境影响(如寒冷地区车桥材料韧性下降,或高温下润滑失效导致的扭矩传递阻力变化)。

三、检测的核心流程与关键操作

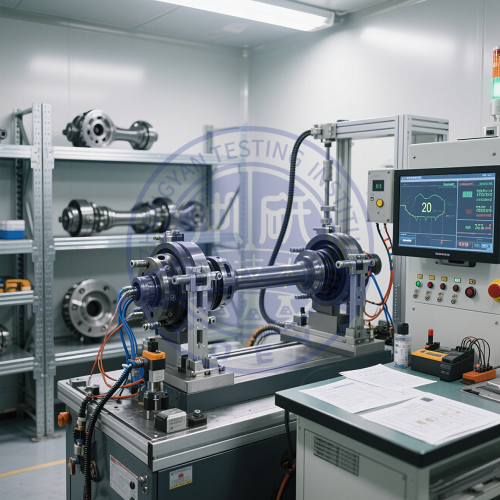

样本准备与安装

需选取符合设计规格的车桥样本,安装到专用的疲劳测试台架上。安装时需保证定位精准,避免因安装偏差导致额外应力(如轴体弯曲),影响检测结果的准确性。

同时,需对样本关键部位(如易应力集中处)进行预处理,例如粘贴应变片或涂抹裂纹检测剂,便于后续监测。

扭矩加载与循环控制

检测通过伺服电机、液压马达等动力装置向车桥施加扭矩,加载方式以循环加载为主:

按预设的扭矩波形(如正弦波、方波)反复加载,模拟实际行驶中的扭矩波动;

设定加载频率(通常每分钟数十至数百次循环),加速疲劳过程,缩短检测周期;

部分检测会采用 “阶梯式加载”:先以较低扭矩循环一定次数,逐步提高扭矩直至失效,观察不同扭矩等级下的疲劳表现。

失效监测与数据记录

整个过程中需实时监测关键指标,捕捉疲劳失效的信号:

应力应变监测:通过应变片记录车桥关键部位的应力变化,当应力超过材料疲劳极限时,可能预示即将失效;

振动与噪声监测:车桥出现裂纹或松动时,振动频率和噪声会发生异常,可通过传感器捕捉;

宏观观察:定期停机检查样本是否有可见裂纹、变形(如轴体弯曲)、部件松动(如齿轮啮合间隙增大)等;

失效判定:当车桥无法传递预设扭矩(如齿轮打滑)、出现贯穿性裂纹或结构断裂时,判定为疲劳失效,记录此时的循环次数和扭矩值。

四、影响检测结果的关键因素

材料性能:车桥材料的疲劳强度(材料抵抗循环载荷的能力)、韧性(避免脆性断裂)是核心,例如热处理后的合金钢材疲劳寿命通常高于普通钢材;

结构细节:轴体上的台阶、孔洞、螺纹等部位易产生应力集中,若过渡圆角过小或加工粗糙,会加速疲劳裂纹的产生;

载荷参数:加载的扭矩大小、循环频率、波形是否贴合实际工况,直接影响检测结果的真实性(例如高频加载可能导致局部发热,改变材料性能);

环境因素:高温会降低材料强度,潮湿或腐蚀性环境可能引发应力腐蚀,加速疲劳失效,因此部分检测需在恒温恒湿或腐蚀环境箱中进行。

五、检测的意义与应用价值

车桥高扭矩疲劳检测是保障车辆安全的重要环节:

对制造商而言,可通过检测优化车桥设计(如增大应力集中部位的圆角、选用更高疲劳强度的材料),提升产品可靠性;

对行业标准而言,检测数据为制定车桥疲劳寿命的行业规范(如最低循环次数要求)提供依据;

对用户而言,检测结果可指导车辆的维护周期(如在疲劳寿命临界值前更换车桥部件),避免行驶中因车桥失效导致的交通事故(如半轴断裂引发的车辆失控)。

总之,车桥高扭矩疲劳检测通过 “模拟极端、加速循环、精准监测” 的方式,揭示车桥在长期高扭矩作用下的疲劳规律,是连接设计理论与实际使用安全的关键桥梁。