刀片裁切裂损检测是保障裁切质量的关键环节,主要用于识别材料在刀片裁切后出现的各类裂损缺陷,比如边缘开裂、局部破损、隐性裂痕等,广泛应用于纸张、薄膜、皮革、金属箔等材料的加工领域。

从检测原理来看,核心是通过对裁切后的材料边缘或表面进行细致观察,捕捉与正常裁切状态不符的异常特征。这些特征可能包括形态上的不规整。

比如边缘出现锯齿状、缺口;也可能是结构上的断裂,比如材料局部出现贯穿或非贯穿的裂纹。

在检测方式上,常见的有传统人工检测和自动化检测两种。

人工检测依赖操作人员的视觉判断和经验,通过肉眼观察材料表面和边缘,适合对精度要求不高、批量较小的场景,但存在效率低、主观性强、易漏检等问题。

自动化检测则借助机器视觉技术,通过高清相机拍摄裁切后的材料图像,再由计算机算法对图像进行分析处理,自动识别裂损区域。

这种方式能实现高速、高精度检测,尤其适合大规模生产线上的质量把控,算法会通过对比标准图像特征,对疑似裂损区域进行判断和标记,甚至能识别出肉眼难以察觉的微小裂痕。

实际应用中,检测的重点会根据材料特性有所不同。

例如,对于纸质材料,需要关注裁切边缘是否出现毛边、撕裂;对于金属箔等韧性较差的材料,则要留意是否有因裁切力过大导致的局部碎裂。

同时,检测系统通常需要根据不同材料的厚度、硬度、颜色等参数进行调整,以确保检测的准确性和稳定性,避免因材料本身的纹理、颜色差异误判为裂损。

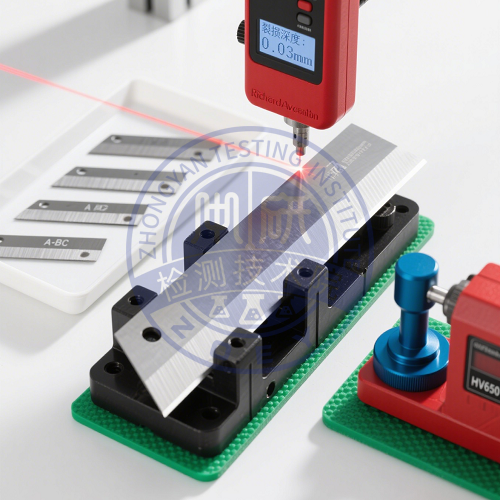

此外,刀片的状态也会影响裂损检测结果。如果刀片本身存在磨损、缺口或安装不当,可能会导致裁切过程中频繁出现裂损。

因此在检测材料裂损的同时,有时也需要对刀片状态进行间接监测,通过分析裂损的规律和特征,反推刀片是否需要更换或调整,从而形成从裁切到检测再到设备维护的闭环管理,提升整体生产质量。