一、检测概述

碳纤维增强塑料(CFRP)是由碳纤维与树脂基体复合而成的高性能材料,具有高强度、轻量化、耐腐蚀等特性,广泛应用于航空航天、汽车制造、体育器材等领域。

由于其性能对材料组成、结构及成型工艺高度敏感,因此需通过系统检测确保产品质量与应用安全。

检测内容涵盖材料性能、结构完整性、环境适应性等多维度,需结合材料特性与应用场景制定检测方案。

二、材料性能检测

(一)力学性能检测

拉伸性能:通过拉伸试验测定材料的抗拉强度、弹性模量及断裂伸长率,样品需按标准制备成哑铃型,在万能材料试验机上以规定速率加载,观察材料在受力过程中的变形与破坏模式,如碳纤维断裂、树脂基体开裂或界面脱粘等。

压缩性能:采用柱形或块状样品进行压缩试验,检测压缩强度和压缩模量,重点关注材料在压缩载荷下是否出现屈曲、分层等破坏,这对承受轴向压力的结构件(如航空航天支架)至关重要。

弯曲性能:使用三点或四点弯曲试验,评估材料的弯曲强度和弯曲模量,可反映材料在受弯状态下的承载能力,常用于板材、型材等构件的性能评价。

层间剪切强度:通过短梁剪切试验测定层间结合强度,样品为短梁状,加载时观察层间是否发生剪切破坏,该指标直接影响复合材料层合板的整体性能。

(二)物理性能检测

密度与孔隙率:采用阿基米德原理或密度梯度法测量材料密度,结合无损检测(如 CT 扫描)评估内部孔隙率。

孔隙率过高会降低材料力学性能,影响耐腐蚀性。

热性能:通过差示扫描量热法(DSC)测定树脂基体的玻璃化转变温度(Tg),了解材料在高温下的性能稳定性;热重分析(TGA)可检测材料的热分解温度及热老化性能,为高温环境应用提供数据。

导电性:碳纤维具有良好导电性,CFRP 的导电性能检测用于电磁屏蔽、静电防护等场景,可通过四探针法测量表面电阻率。

三、结构完整性检测

(一)无损检测技术

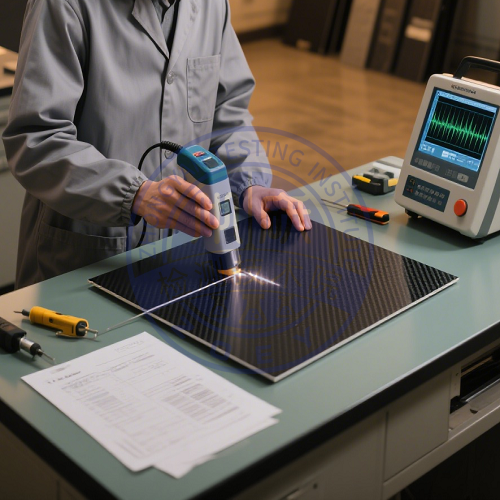

超声检测:利用超声波在材料中的传播特性,通过脉冲反射法或穿透法检测内部缺陷(如分层、气泡、纤维断裂)。探头接触材料表面发射超声波,根据回波信号判断缺陷位置与大小,适用于大面积构件检测。

射线检测:包括 X 射线和 γ 射线检测,通过穿透材料后胶片感光或探测器成像,直观显示内部密度差异,可检测孔隙、夹杂等缺陷,但对分层类面缺陷检测灵敏度较低。

红外热成像检测:对材料施加热激励(如脉冲加热),通过红外相机捕捉表面温度分布,缺陷区域因热传导异常会呈现温度异常,适用于快速筛查大面积构件的脱粘、分层等缺陷。

目视检测与渗透检测:外观检查材料表面是否有裂纹、划伤、树脂富集等缺陷;渗透检测用于表面开口缺陷,通过渗透液渗入缺陷后显色,提高微小缺陷的可见性。

(二)破坏检测验证

对于无损检测发现的可疑区域,可通过局部取样进行微观分析,利用扫描电子显微镜(SEM)观察断口形貌,分析缺陷成因(如界面结合状态、纤维分布均匀性),为工艺改进提供依据。

四、环境适应性检测

(一)耐候性检测

湿热老化试验:将样品置于高温高湿环境(如 80℃、95% 湿度)中,定期检测力学性能变化,评估材料在潮湿环境下的耐老化能力,防止树脂基体水解或界面破坏。

紫外老化试验:通过紫外灯模拟阳光照射,检测材料表面是否出现褪色、开裂、性能下降等现象,适用于户外使用的构件(如风电叶片)。

(二)化学腐蚀检测

将样品浸泡在酸、碱、盐溶液或特定化学介质中,测试质量变化、力学性能保留率,评估材料在化工、海洋等腐蚀环境中的适用性,如储罐内衬、管道构件等。

(三)疲劳性能检测

在疲劳试验机上对样品施加循环载荷,记录疲劳寿命和性能衰减规律,模拟实际工况下的动态受力状态,如汽车底盘构件、航空结构件的长期服役性能评估。

五、检测标准与应用

(一)常用标准

国家标准:如 GB/T 3354《定向纤维增强塑料拉伸性能试验方法》、GB/T 3356《定向纤维增强塑料弯曲性能试验方法》、GB/T 29184《碳纤维增强塑料层合板无损检测方法 超声 C 扫描》等。

行业标准:航空航天领域的 HB 7237《碳纤维复合材料构件无损检测方法》、汽车行业的 ISO 11357 系列(热分析方法)等。

(二)应用场景

航空航天:检测飞机机身、机翼复合材料构件的缺陷与性能,确保飞行安全;卫星部件的热稳定性与力学性能检测。

汽车工业:轻量化部件(如车身框架、传动轴)的强度、疲劳寿命检测,满足汽车减重与安全要求。

体育器材:碳纤维球拍、自行车架的力学性能与缺陷检测,保障产品使用性能和安全性。

六、检测意义与发展趋势

通过全面检测可确保 CFRP 材料性能达标,避免因缺陷导致的安全事故。

随着 CFRP 在高端领域应用扩展,检测技术正朝着智能化(如 AI 辅助缺陷识别)、在线实时监测(如生产过程中超声扫描)方向发展,同时微尺度检测(如纳米压痕技术评估界面性能)也成为研究热点,以更好地服务于高性能复合材料的设计与应用。

以上内容从多维度阐述了碳纤维增强塑料的检测要点。

若需针对某一检测项目(如无损检测具体工艺)深入展开,或补充特定应用场景的检测案例,可随时告知进一步完善。