一、测试目的与原理

汽车清漆作为涂层最外层,需具备抗刮擦、耐磨耗的性能,以抵御日常使用中的沙石冲击、刷洗摩擦等磨损场景。

Taber 磨耗测试通过模拟实际磨损工况,评估清漆涂层的耐磨强度、表面完整性及耐候性,为涂料配方优化、涂装工艺改进及产品质量验收提供依据。

其原理是利用特定磨轮在规定负荷下对涂层表面进行旋转摩擦,通过测量磨耗前后的质量损失或光泽度变化,量化涂层的耐磨性能。

二、测试准备

样品制备:

测试样品需为平整的涂层试板(如钢板或铝板),尺寸通常为 100mm×100mm,清漆涂层厚度需符合实际汽车涂装标准(一般为 30~50μm),并确保涂层固化完全(按工艺要求干燥 7 天以上)。

每组测试至少准备 3 个平行样品,避免试板边缘效应,测试区域需远离样品边缘 20mm 以上。

设备与耗材:

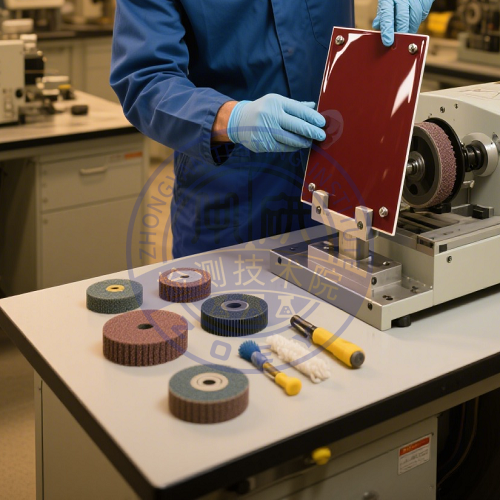

Taber 磨耗试验机:配备可旋转的样品平台及两组对称安装的磨轮(常用磨轮型号如 CS-10、CS-17,对应不同磨损强度,CS-17 适用于更严苛的测试)。

辅助工具:分析天平(精度 0.1mg)、光泽度仪(60° 入射角)、吸尘器(用于清除磨耗碎屑)。

环境要求:测试在常温(23±2℃)、常湿(50±5% RH)下进行,避免温湿度影响涂层硬度。

三、测试流程

预处理与初始测量:

用无尘布蘸取乙醇擦拭样品表面,去除油污和灰尘,干燥后测量初始质量(精确至 0.1mg)及初始光泽度(记录 60° 光泽值,如未特殊说明,通常测试 3 个点取平均值)。

安装与参数设置:

将样品固定在试验机的旋转平台中央,确保表面平整无翘曲;根据测试标准选择磨轮型号及负荷(如 GB/T 1768 规定负荷为 1000g / 轮,ISO 7724 可选用 500g / 轮),设定旋转速度(通常为 60r/min)和磨耗次数(如 500 次、1000 次,或根据预期使用场景定制)。

磨耗过程:

启动试验机,磨轮随平台旋转并对样品表面施加摩擦,过程中需定期用吸尘器清除磨屑,避免碎屑堆积影响测试精度。

若磨轮出现明显磨损(如磨料脱落、形状改变),需及时更换。

后处理与结果测量:

达到设定磨耗次数后停机,用软毛刷清理样品表面残留磨屑,再次测量质量(计算质量损失 Δm)及光泽度(计算光泽保持率 =(磨耗后光泽 / 初始光泽)×100%)。

目视观察涂层表面状态:是否出现露底、裂纹、剥落或明显划痕,记录磨损区域的形貌特征。

四、结果判定与评价指标

量化指标:

质量损失:单位为 mg/1000 次,数值越小,耐磨性越好(如优质清漆磨耗 1000 次后质量损失≤5mg)。

光泽保持率:百分比数值越高,涂层抗磨耗导致的光泽衰减能力越强(通常要求≥80%)。

外观判定:

磨耗后涂层表面不得出现穿透至底漆的划痕,或大面积剥落、开裂;若出现局部轻微划痕但未露底,需结合使用场景评估是否合格(如乘用车外饰清漆要求更严苛)。

五、参考标准与应用场景

常用标准:

国家标准 GB/T 1768《色漆和清漆 耐磨性的测定 旋转橡胶砂轮法》;

国际标准 ISO 7724《Paints and varnishes—Determination of abrasion resistance—Rotating abrader method》;

汽车行业标准如 GM 9504P、Ford ESB-M4D924-A,对磨轮型号、负荷及判定指标有具体规定。

应用场景:

汽车原厂涂料供应商的清漆配方筛选(如比较不同树脂体系的耐磨性);

涂装生产线的质量监控(检测喷涂工艺对涂层耐磨性能的影响);

售后市场涂层修复材料的性能验证(如镀膜、蜡层的耐磨保护效果)。

六、注意事项与拓展说明

磨轮型号选择需匹配实际使用场景:CS-10 磨轮适用于模拟沙尘、轻微摩擦,CS-17 磨轮更接近刷洗、石子冲击等严苛工况。

样品边缘需做防护处理(如涂覆蜡层),避免边缘崩裂影响测试结果;若涂层较薄(<20μm),可增加磨耗次数至 1000 次以上,提高数据区分度。

除质量和光泽度外,可结合显微镜观察磨损表面的微观形貌(如磨痕深度、涂层分层情况),或通过红外光谱分析磨耗前后的化学结构变化,进一步探究磨损机理。