锂电池极片卷曲度检测是评估极片加工质量的重要环节,直接影响后续电芯卷绕或叠片工序的稳定性,以及电池的安全性和一致性。

以下从检测目的、核心方法、关键指标及注意事项展开说明:

一、检测核心目的

极片(包括正极片和负极片)在涂布、辊压、分切等加工过程中,可能因材料张力不均、涂层厚度差异或干燥温度波动等原因产生卷曲。过度卷曲会导致卷绕时对齐困难、极片边缘起皱,甚至引发隔膜破损、正负极短路等风险。通过卷曲度检测,可及时筛选出不合格极片,确保电芯生产的稳定性。

二、常用检测方法

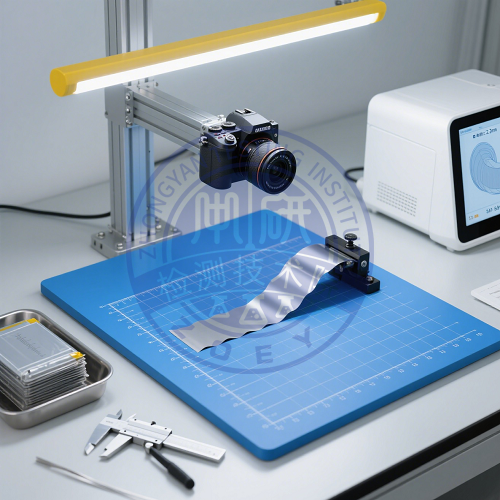

自由放置法(最常用)

选取一定长度的极片(通常为 10-30cm,根据极片宽度调整),将其平放在水平、光滑的检测平台上(如玻璃台),确保无外力干预,静置 30 秒至 1 分钟,待卷曲状态稳定后观察:

测量极片边缘与平台的最大翘起高度(即卷曲高度);

观察极片是否整体向同一方向弯曲(如向涂层侧或基材侧卷曲),或出现局部波浪形卷曲。

悬挂法

对较长的极片(如未分切的整卷极片),可采用悬挂检测:将极片一端固定,自然悬挂后,测量另一端偏离铅垂线的水平距离(卷曲偏移量),评估整体卷曲趋势。

激光扫描法(高精度检测)

适用于自动化生产线的在线检测:通过激光轮廓传感器扫描极片表面,实时生成三维轮廓数据,计算极片的曲率半径或平面度偏差,自动判断是否超出设定阈值,效率高且精度可达 0.1mm 级。

三、关键判定指标

卷曲高度:自由放置时,极片边缘最大翘起高度需≤0.5-2mm(具体根据极片宽度而定,宽极片要求更严格,如宽度>100mm 时≤1mm)。

整体平整度:不允许出现局部剧烈卷曲(如突然翘起、折叠痕迹),或向同一方向的单向卷曲角度过大(通常要求卷曲弧的弦高与长度比<5%)。

一致性:同一批次极片的卷曲程度需保持稳定,避免因个体差异导致后续工序频繁调整参数。

四、检测流程

样品选取:从同一批次极片的不同位置(如卷头、卷中、卷尾)取样,每批次至少取 3-5 片,确保覆盖生产过程中的可能波动。

环境控制:检测需在恒温恒湿环境中进行(通常温度 25±2℃,湿度 40%-60%),避免温湿度变化导致极片吸湿或热胀冷缩,影响卷曲状态。

状态稳定:极片从生产线上取下后,需在检测环境中静置 10-30 分钟,消除加工过程中的残余应力释放影响,再进行测量。

结果记录:对每片极片的卷曲方向、最大高度、局部卷曲位置进行记录,若发现超标样品,需追溯前道工序(如涂布厚度、辊压压力),及时调整工艺。

五、注意事项

检测平台要求:平台需绝对水平、表面光滑无杂质(如灰尘、油污),避免因平台不平或异物导致极片支撑不稳,误判卷曲度。

操作规范:放置极片时需轻拿轻放,避免手部接触涂层表面(防止污染)或施加外力(如拉扯),确保极片处于自然状态。

与后续工序匹配:卷曲度标准需结合电芯工艺设定,例如卷绕工艺对极片边缘卷曲更敏感(需严格控制≤1mm),叠片工艺可适当放宽,但仍需避免局部褶皱。

通过规范的卷曲度检测,能有效减少因极片形态不良导致的电芯生产缺陷,提高锂电池的一致性和可靠性,是电池生产过程中不可或缺的质量控制环节。