抗车辙剂检测

在现代交通体系中,沥青路面凭借良好的行车舒适性与便捷的施工特性,成为道路铺设的主流选择。

然而,随着交通流量的激增与车辆荷载的加重,车辙问题愈发凸显,严重影响道路使用寿命与行车安全。

抗车辙剂作为改善沥青混合料性能、增强路面抗车辙能力的核心材料,其质量把控至关重要,而全面精准的检测则是守护道路持久性能的关键防线。

抗车辙剂主要由高分子聚合物、树脂等材料复合而成,通过改变沥青的流变性能与混合料的内部结构,提升路面的高温稳定性、抗疲劳性与抗水损害能力。

但不同类型、不同生产工艺的抗车辙剂性能差异显著,因此必须通过系统检测,确保其符合工程应用需求。

从检测项目来看,抗车辙剂的检测涵盖多个维度。

基本性能检测是首要环节。外观检测主要依靠人工目视,观察抗车辙剂的色泽、形态是否均匀,有无结块、杂质等情况。

正常的抗车辙剂应色泽一致,呈规则颗粒状或片状,无明显瑕疵,这是保证其在沥青混合料中均匀分散的基础。

粒度检测同样关键,合适的粒度分布能确保抗车辙剂与沥青、集料充分融合,若粒度过大,难以均匀分散;

粒度过小,则可能影响其增强效果,一般采用标准筛进行筛分测试来确定粒度是否达标。

软化点检测则用于衡量抗车辙剂的耐热性能,软化点过低,在高温环境下抗车辙剂易软化变形,无法有效发挥作用,通常采用环球法测定软化点,以此评估其高温稳定性。

熔融指数检测关乎抗车辙剂在沥青混合料拌和过程中的分散性能,合适的熔融指数能保证其快速、均匀地与沥青混合,提升改性效果。

混合料性能检测则是检验抗车辙剂实际应用效果的重要方面。

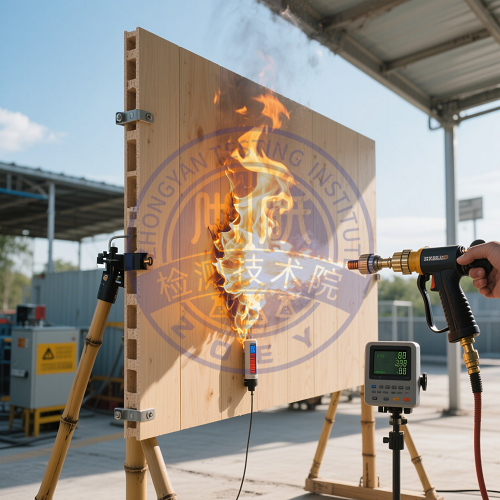

高温稳定性检测中,车辙试验是最常用的方法。

通过模拟车辆在高温下对路面的反复碾压,测试沥青混合料的动稳定度。

动稳定度越高,表明混合料抵抗车辙变形的能力越强,也就意味着抗车辙剂的改性效果越好。抗疲劳性能检测模拟路面在长期车辆荷载作用下的疲劳破坏过程,通过对改性沥青混合料试件施加循环荷载,记录试件出现疲劳裂缝的荷载循环次数,评估抗车辙剂能否有效延长路面的疲劳寿命。

抗水损害性能检测也不容忽视,浸水马歇尔试验和冻融劈裂试验是常用手段。

浸水马歇尔试验通过将试件浸水后,测试其残留稳定度,判断沥青混合料在水侵蚀下的强度保持能力;

冻融劈裂试验则模拟路面在冻融循环条件下的破坏情况,通过测定冻融前后试件的劈裂强度比,评估抗车辙剂对提升混合料抗水损害性能的作用。

除了上述常规检测,在一些特殊工程环境下,还需进行特殊性能检测。比如在高寒地区,需要检测抗车辙剂改性沥青混合料的低温抗裂性能,通过低温弯曲试验等方法,测定混合料在低温下的弯曲应变等指标,判断其抵抗低温开裂的能力;

在盐渍土地区或沿海环境,要检测抗车辙剂的抗盐腐蚀、抗氯离子渗透等性能,以确保路面在复杂环境下的耐久性。

在检测方法上,基本性能检测多采用标准化的物理试验手段。

外观检测凭借人工经验与简单辅助工具;粒度检测依靠标准筛和天平,按照规定流程进行筛分、称量;软化点检测使用环球仪,遵循特定升温速率和操作规范;

熔融指数检测借助熔融指数仪,设定合适的温度和压力条件进行测试。

混合料性能检测则需要专门的试验设备与试验规程。

车辙试验在车辙试验机中进行,严格控制试验温度、荷载大小和碾压次数;

疲劳试验可在万能材料试验机或专门的疲劳试验设备上开展,精确控制循环荷载参数;

浸水马歇尔试验和冻融劈裂试验,分别在恒温水浴箱、冻融设备等配合下完成,确保试验条件的准确性。

抗车辙剂的检测流程具有严谨性。

首先是样品采集,从生产批次中随机抽取足量且具有代表性的样品,并做好标识与记录,防止样品混淆和性能变化。

样品采集后,需根据不同检测项目的要求进行制备,如将抗车辙剂研磨成合适粒度用于粒度检测,与沥青、集料按照规定比例拌和制成混合料试件用于混合料性能检测。

制备好样品后,检测人员严格依据相关标准和操作规程,使用专业检测仪器开展各项试验,实时记录试验数据。

检测完成后,对数据进行汇总、分析和处理,将检测结果与国家、行业标准或工程设计要求进行对比,判断抗车辙剂及其改性混合料是否合格。

最后,编制详细规范的检测报告,报告内容应涵盖样品信息、检测项目、检测方法、检测数据、结果判定等,为工程选材和质量把控提供可靠依据。

随着道路建设技术的不断创新和对路面质量要求的持续提升,抗车辙剂检测技术也在不断革新。

未来,检测技术将朝着智能化、自动化方向发展,例如利用机器视觉技术替代人工进行外观检测,提高检测效率与准确性;

引入在线检测设备,实现生产过程中抗车辙剂性能的实时监测;

借助大数据与人工智能技术,对海量检测数据进行深度分析,挖掘数据背后的规律,为抗车辙剂的研发、生产和应用提供更科学的指导,推动道路建设质量迈向新台阶。

以上详细介绍了抗车辙剂检测的相关内容。